現在、医療機械部品は臨床上の信頼性をどのように決定しているのでしょうか?

2025-12-10

病院は機能を買うのではなく、結果を買うのだということを、私は苦労して学びました。サプライヤーを監査したり、生産ラインを視察したりすると、すべては現場で組み立てられるアセンブリの品質に戻ります。静かなバックボーンは医療機械部品、そして私のメモに頻繁に登場するパートナーは京港なぜなら、彼らのプロセス規律は、調達チーム、エンジニア、規制スタッフの実際の作業方法に対応しているからです。これは選択と拡大縮小に関する私のフィールドガイドです医療機械部品最初のRFQから市場投入後の生活まで、ドラマなしで。

なぜバイヤーは複雑な部品のサプライヤーを比較するのに苦労しているのでしょうか?

仕様は紙の上では似ているように見えますが、あいまいな公差、翻訳されない仕上げ定義、到着が遅すぎる検証ステップなど、ギャップにリスクが隠れています。私は現在、すべてのプロジェクトを 3 つのアンカーから始めています。それは、測定可能な滅菌適合性、監査を経ても残るトレーサビリティ、そして見積前にバリ、角、デッドレッグを削減する DFM ループです。これらが明確になると、それに関する議論は医療機械部品希望ではなく客観的になります。

実際にパフォーマンスとコストのバランスをとるのは、どの材料、仕上げ、滅菌パスですか?

- 金属: 耐食性と不動態化のための 316L/317L ステンレス。重量と生体適合性がコストよりも優れている場合は、Ti-6Al-4V ELI が最適です。

- ポリマー: 繰り返しの蒸気サイクル用の PEEK または PPSU。透明筐体用PC。低摩擦インターフェース用の PTFE。

- 仕上げ: 流体経路には電解研磨および制御された Ra。グリップ力と洗浄性を高めるためのビードブラストまたはマイクロポリッシュ。ステンレスの一貫性を保つための不動態化。

- 滅菌: オートクレーブ、EO、またはガンマ滅菌 - 材料の選択は、使用する予定の実際のサイクル数とパッケージに関連付けられている必要があります。

私はこれらのそれぞれを、リスクに対して調整できるレバーとして扱い、受信チェック、処理中チェック、最終チェックでロックします。正しく行えば、これは維持されます医療機械部品ロットやサイト全体で安定しています。

プロンプトを表示せずにフローとゲージプランを示してくれるので、陸揚げコストを予測できます。

- 絶縁物よりもインターフェイス: 化粧品の機能ではなく、部品がガスケット、ベアリング、光学系、またはセンサーと接触する部分の寸法を厳しくします。

- 熱的現実: 室温の図面だけでなく、オートクレーブのエクスカーションと冷蔵保管をモデル化した CTE を意識したスタックアップを求めます。

- 表面機能: スライドまたはシールの場合、サイズとともに粗さと敷設方向を指定します。そうしないと、シートではなく、擦り傷がシールされます。

このシャープな焦点により、誰も必要のないミクロンを追いかけるのを防ぎながら、その方法を定義するインターフェースを保護します。医療機械部品負荷、振動、滅菌ストレス下での動作。

単純なマトリックスを使用して、部品を材料、仕上げ、チェックに一致させることはできますか?

私は、共通のサブコンポーネントを実用的な選択肢に結び付ける生きた表を保持しています。これはルールブックではありません。引用、FMEA、検証を促進する会話のスターターです。医療機械部品.

| 部品の種類 | 推奨素材 | 滅菌経路 | クリティカル耐性 | 典型的な仕上げ |

|---|---|---|---|---|

| ポンプローター/インペラ | 316L SS または Ti-6Al-4V ELI | オートクレーブ; EO フォールバック | 外径で ±0.01 ~ 0.02 mm、同心度 <0.02 mm | 電解研磨、Ra ≤0.4 μm |

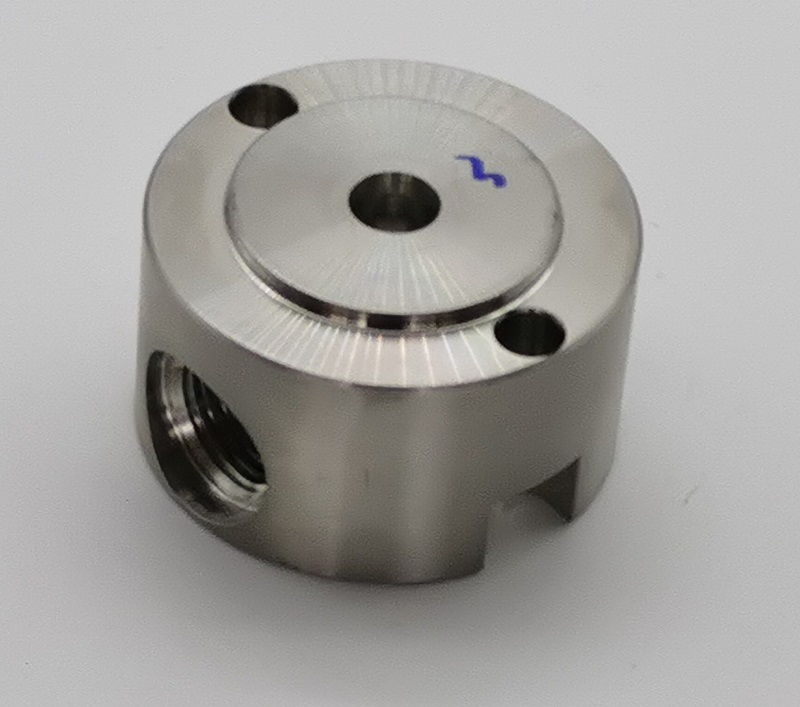

| 弁体・流体ブロック | 316L SS または PEEK インサート | オートクレーブ / ガンマ (PEEK) | 平面度 <0.03 mm;ポート位置±0.02mm | 不動態化。バリ取りクラスA |

| センサーハウジング | PPSUまたはPC(クリア) | スチーム (限定サイクル) または EO | 窓の平行度 <0.05 mm | 微細研磨、Ra ≤0.8 μm |

| ドライブシャフト/ギアボックスピニオン | 17-4PH または 440C SS | オートクレーブ対応の油除去 | 振れ <0.01 mm;硬度確認済み | 研削仕上げ、Ra ≤0.2 μm |

| UDIマーク付マニホールド | 316L SS | どれでも;マーキング検証済み | チャンネルサイズ ±0.02 mm | 電解研磨;レーザーUDIコントラスト |

| エンクロージャー/ハンドル | PPSU / PC-ABS ブレンド | EO / 限られた蒸気 | 組み立て時のはめあい ±0.1 mm | グリップのためのテクスチャ。掃除可能なエッジ |

最初の発注前に見積書を読んで総コストを予測するにはどうすればよいですか?

- CNC、バリ取り、不動態化、電解研磨、洗浄、パッケージなどのプロセス フローチャートを要求して、目に見えないステップが突然の追加料金にならないようにします。

- 検査スナップショットだけでなく、パイロット実行 (CTQ の Cp/Cpk) に関する機能データを要求します。

- 混合率が高い場合の工具寿命と切り替え時間をモデル化します。ここでリードタイムが急上昇します。

サプライヤーが次のような場合京港プロンプトを表示せずにフローとゲージプランを示してくれるので、陸揚げコストを予測できます。医療機械部品未知の部分が少なくなります。

私のサプライチェーンが管理下にあることを監査人に納得させる証拠は何ですか?

私は ISO 13485 の規律、デバイスレベルの考え方、追跡可能なデータ (シリアル化されたロット、校正された CMM プログラム、実際の部品に関連付けられた IQ/OQ/PQ 証拠、必要に応じてクリーンルームでの取り扱い) を探します。 PPAP スタイルのパッケージは規制された環境では役立ちますが、私は生活管理計画をさらに重視しています。この基盤をもとに、医療機械部品防御可能であり、地域を超えて再現可能です。

京港 は実際に生産現場のどこで結果を変えますか?

私が気づいたのは、バリの発生しやすいエッジでの初期の DFM です。シール面を保護する治具戦略。 Ra による検証を終了し、文書化します。輸送と滅菌を通じて仕上がりを保存するパッケージ。通常、そこから滑りが始まります。これらの制御が日常的である場合、ボリュームを増やしたり、バリアントを導入したりしても不安定になることはありません医療機械部品下流。

新しいパートナーをオンボーディングした後、どの KPI を追跡する必要がありますか?

- 欠陥コードごとの初回合格歩留まりとスクラップ — 四半期ごとではなく毎週記録されます。

- 納期約束の順守と注文変更の頻度。

- ツールのメンテナンスまたはリビジョン変更後の CTQ 機能の安定性。

- 包装または残留物の問題によって生じる滅菌サイクルの滞留時間。

これらが 3 つの連続したロットにわたって緑色のままであれば、私は自分の医療機械部品プログラムは拡張するのに十分な回復力を持っています。

スピードを落とさずに、RFQ から検証済みの供給に移行するにはどうすればよいでしょうか?

- 3 ~ 5 つの代表的な SKU のパイロット バンドルから始めて、設計領域の極限を認定します。

- 最初の試作を実行する前に、計測 (ゲージ、CMM プログラム、サンプリング計画) をロックします。

- 実際の滅菌パスを反映した洗浄および梱包の仕様を共同開発します。

- 最初の記事からの学習が次の記事に流れるように、ローリング PPAP/FAI スケジュールを使用します。

この段階的なパスにより、検証の整合性を維持しながら数か月を節約できました。医療機械部品.

スケジュールを尊重した明確な次のステップが必要ですか?

現在の図面を証拠に基づいて迅速にレビューしたい場合は、最も失敗しやすい 2 つの SKU と滅菌方法を送信してください。資格のあるショップで使用できる、材料仕上げ公差マップとリスクランク管理計画で回答します。その方法を知りたい場合は、京港貴社のミックスにアプローチする場合、同じレビューを反映し、フロー、ゲージング、およびパッケージングを組み込んだ見積もりを提供できます。医療機械部品?お願いしますお問い合わせRFQ、図面、目標ボリュームを添えて、期限を教えてください。それに基づいて検証計画を調整します。

日本語

日本語 English

English Español

Español  Português

Português  русский

русский  Français

Français  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Dansk

Dansk  Suomi

Suomi  العربية

العربية  ελληνικά

ελληνικά  český

český